Aufbau einer DSC Kl.1 Corvette

Schritt für Schritt

How To oder "Wie baue ich eine DSC Klasse 1 Corvette?"

Am Beispiel unserer brandneuen Corvette zeigen wir Ihnen, wie wir ein professionelles DSC Klasse 1 Auto bauen. Von der Karosserie und dem Cockpit, dem Fahrer, dem Supern der Corvette bis hin zum Chassis, dessen Komponenten und Tuningteilen sowie dem Reifenschleifen, dem perfekten Abstimmen des Chassis bis zum Arbeiten mit dem dag-tool, dem Einstellen des Getriebespiels und den vielen "1000 Kleinigkeiten": alle Schritte werden in den nächsten Tagen und Wochen genau beschrieben, so wie Dieter Jens seine Autos baut.

Viel Spaß beim Lesen oder auch beim Verwenden der vielen Tipps, die im Baubericht folgen. Natürlich ohne Gewähr!

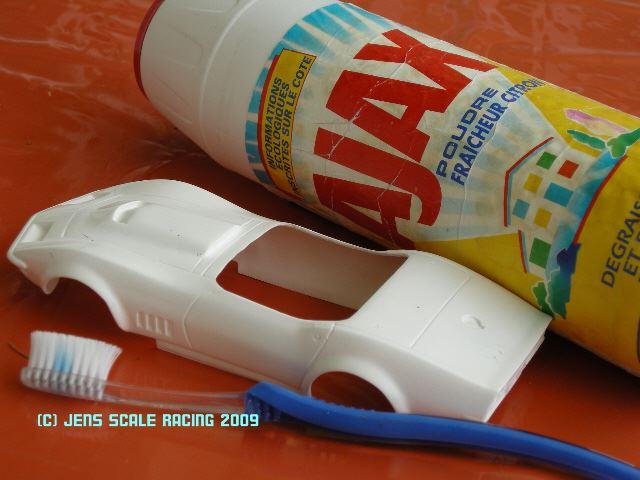

Schritt 1:

Nachdem der Bausatz auf Vollständigkeit geprüft wurde, kann es schon losgehen. Wir prüfen den Body auf Unregelmäßigkeiten, z.B. kleine "Pickel" oder ähnliches. Diese lassen sich am besten mit Schleifpapier oder Abralon Vlies entfernen.

Dann wird die Karosserie mit einer alten Zahnbürste und ein wenig Scheuerpulver gründlich gereinigt, um etwaige Trennmittelrückstände zu entfernen. Wir reinigen und scheuern am liebsten in einer großen Tupper Schüssel, die am besten mit lauwarmem Wasser gefüllt ist. Jetzt trocknen wir die Corvette mit einem Küchenrollentuch. Danach sollte noch einmal mit einem Silikonentferner oder ähnlichem die gesamte Karosse abgerieben und endgültig entfettet werden. Nachdem alles gut durchgetrocknet ist, kommen wir auch schon zu

Schritt 2:

Grundieren mit der vertrauten Grundierung. Für helle Autos, gelb, orange oder hellgrün nehme ich immer eine weiße Grundierung, damit die Farben auch satt heraus kommen. Für alle anderen Farben nehme ich eine hellgraue, ob aus der Spraydose oder aus der Airbrush, das sollte jeder für sich selbst entscheiden. Wichtig: es sollte immer ganz dünn aufgetragen werden. Nachdem die erste Schicht getrocknet ist, schaue ich die Karosserie genau an und prüfe, ob es noch einige Stellen zum Nacharbeiten gibt. Ist dies nicht der Fall, folgt eine weitere Schicht sehr dünn aufgetragen. Erst beim dritten Spraydurchgang ist meine Karosserie vollständig mit Grundierung bedeckt. Je nach Hersteller (und damit Trockendauer) wird die Schicht nun vorsichtig mit 2000er Abralon Vlies nass geschliffen. Die Oberfläche ist nun bereit für

Schritt3:

Die Lackierung. Auch hier gilt: mehrere dünne Schichten sind besser als eine dicke. Nachdem ich die Wunschfarbe aufgetragen habe, lasse ich die Corvette mehrere Tage stehen, damit sie gut durchtrocknen kann. Ist dies geschehen, schleife ich sie wieder mit 2000er Abralon Vlies nass an. Sie erhält jetzt eine leicht matte Oberfläche. Nun ist die Corvette bereit, bedecalt zu werden.

Schritt4:

Das Aufbringen der Decals (Wasserschiebebilder) erfolgt bei meinen im Bau befindlichen Corvetten sowohl originalgetreu als auch in Fantasie Versionen. Gerade die Corvette, Amerikas Supersportwagen, fuhr in unzähligen Varianten bei internationalen, aber auch bei kleinen Clubrennen. Deshalb darf man hier wohl beides gestatten und Originalität sollte kein Dogma sein.

Wichtig: ich nehme vor jedem Aufbringen eines einzelnen Decals ein Tröpfchen Decal-Setter, damit ich das Abziehbild genau auf der Stelle, wo es hin soll, auch ein wenig Verschieben kann. Mit dem Pinsel entferne ich überschüssiges Wasser und warte, bis das Decal nicht mehr rutscht. Jetzt kommt ein winziges Tröpfchen Decal-Softer (Weichmacher) drauf. Um keine Falten oder Knicke zu bekommen. Auch hier streiche ich mit einem Pinsel vorsichtig die Flüssigkeit weg, bis alles trocken ist (und der Arm abgefallen;-))) Die Corvette wird nach dem Aufbringen aller decals zur Seite gestellt und soll erst einmal zwei Tage trocknen.

Schritt 5:

Das Klarlacken .ist eine Übungssache, wie alles andere auch. Ich nehme Lesonal 2K Lack, mische im Verhältnis 60 Teile Lack, 4 Teile Härter und 10 Teile Verdünner, sprühe bei Raumtemperatur mit einer Revell "08/15" Airbrush ein wenig "Nebel" auf den Body und warte eine halbe Stunde. In der Zwischenzeit habe ich nochmals ein wenig Verdünner nachgeschüttet. Nun spraye ich zügig den Rest des Gläschens (insgesamt ca. 1/3 volles Gläschen pro Auto) auf die Karosse, bis diese überall schön glänzend ist.

Und nun ist Warten angesagt. 24 Stunden sollten es schon sein, dann muss man sehen, ob das Ergebnis zufrieden stellend ist. Wenn nicht, noch mal 1000er Abralon rausgeholt, nass angeschliffen und wieder geklarlackt. Wenn nicht, prima, dann hat schon der erste Lackiervorgang ein gutes Finish erzielt.

Wer möchte, kann die Corvette jetzt mit einem der vielen angebotenen Poliersets polieren. Wir lassen die Karosserie in diesem Fall, wie sie ist und gehen zu

Schritt 6:

Die ersten Zurüstteile werden angebracht, Tankdeckel und Haubenverschlüsse. Mit einem Minibohrer von 0,4mm und einem Handgriffstück mache ich an den gewünschten Stellen ein Loch, in das die Teile später gesteckt werden. Die Schnellverschlüsse werden mittels Uhu Zweikomponentenkleber sofortfest auf die Haube geklebt. Der polierte Tankdeckel kommt auf die Heckklappe. Nach dem Trocknen setze ich noch von der Innenseite der Karosse einen Tropfen Kleber auf die Punkte, wo Schnellverschlüsse und Tankdeckel durchschauen.

Schritt 7:

So, nun ist erstmal genug an der Corvette Karosserie gemacht. Jetzt kann man schon mal die Lexanteile vorbereiten: Interieur, Armaturenbrett und eventuell Scheinwerferabdeckungen, wenn man diese verbauen möchte. Ich lackiere die Teile in schwarz oder silber mit einem Lexanspray, das den Vorteil hat, eine bessere Haftung auf dem Untergrund zu erzielen. Es kann von innen oder außen gesprüht werden, wichtig ist nur, dass man nach dem Trocknen von außen mit einem matten Klarlack das richtige Finish aufbringt. Denn kein Cockpit oder Armaturenbrett war jemals glänzend!

Schritt 8:

Die lackierten Scheinwerferabdeckungen werden mit einer geraden Schere zugeschnitten und mit dem bekannten 0,4mm Bohrer an den vier Ecken aufgebohrt. Danach verklebe ich sie direkt auf der Karosserie mit Pattex extreme repair.

Schritt 9:

Die Lexanteile sind nun mit mattem Gunze Klalack aus der Dose überzogen worden und sollen mindestens einen Tag trocknen. In der Zwischenzeit habe ich mir ein paar Nieten, einen 0,4mm Bohrer und ein massives schweres Griffstück genommen und in die auf der Karosserie mit Pattex extreme verklebten Scheinwerferabdeckungen kleine Löcher am Rand gebohrt. Die Nieten halte ich mit einer Pinzette, tauche sie ein wenig in dickflüssigen Sekundenkleber und platziere sie direkt im vorgesehenen Loch. Vorsichtig wird die Niete jetzt bis zum Anschlag hineingedrückt. Die acht Nieten waren in kurzer Zeit "versenkt" und ich habe auch keine auf dem Teppichboden verloren!

Schritt 10:

Nachdem die Rücklichter schon vor mir auf dem Bastelplatz liegen, kann ich sie auch einkleben. Ich halte alle vier roten Linsen mit dem Zeigefinger auf einmal fixiert zusammen mit der Karosse in der linken Hand und klebe sie von innen mit Uhu plus Zweikomponentenkleber sofortfest zügig mittels eines Zahnstochers fest. Ich halte die Corvette ca. zwei Minuten in der Hand, solange braucht der Kleber, um "anzuziehen". So, das war"s fürs erste wieder, ich mache eine Pause, Formel 1 Qualifying in Silverstone.

Schritt 11:

Die Lexanteile von Interieur und Armaturenbrett sind trocken. Ich habe mir Hilfe geholt und Sohn Basti bedecalt alle vier Armaturenbretter mit den JP Instrumente Decals. Nachdem diese mit Decalweichmacher auch schön angetrocknet sind, werden die Instrumentenringe mit Uhu plus sofortfest auf die Decals geklebt. Vorteil: man kann gleichzeitig einen dicken Tropfen des Klebers aufbringen, um so einen "Glaseffekt" der Instrumente zu erreichen. Ich lasse den Kleber lieber ein paar Stunden trocknen, bevor ich am Armaturenbrett weiter arbeite. Zu schnell kommt man auf die Verglasung und hat dann "Fingerabdrücke" drauf.

Schritt 12:

Zwischenzeitlich können die Cockpits/Interieurs passend mit einer Lexanschere geschnitten werden. Wenn die "Anprobe" zur Zufriedenheit ausfällt, beginne ich mit dem Supern des Cockpits. Wie man Kleinteile wie Feuerlöscher, Fahrerfigur und gesamtes Cockpit baut, wurde in meiner Rubrik "Wie mache ich " schon in der Vergangenheit berichtet.

Schritt 13:

Die Hilfsmittel, die ich verwende, sind: Zahnstocher, Uhu plus 2K Kleber, Electrocutfolie in verschiedenen Farben, dünne bunte 0,4mm Kabel, verschiedene Decals aus der Grabbelkiste und eine sehr gute Pinzette. Mit viel Geduld hat Basti fast 3 Stunden lang alle Decals angebracht, ich habe die "Verkabelung" gemacht und dann haben wir gemeinsam entschieden, was noch fehlt. So sind dann die "Micky Maus von 1969" und das "Fitness-Muskel-Magazin" mit verbaut worden. Wir haben bewusst kein "Super-Cockpit" gebaut, an dem man noch Kipphebel, Knöpfe und andere Gimmicks hätte anbringen können. Sondern ein ganz normales, das mit wenig Aufwand und Zubehör trotzdem schick aussieht und die Basis für volle Punktzahl beim Concours hat.

Schritt 14:

Im nächsten Schritt geht es um die Scheiben. Neben den normalen Scheiben bei den offenen Corvetten haben die Roadster eine sehr flache "Stummelscheibe". Am besten schneidet man einen ca. 2cm breiten Streifen aus dem Lexanteil ab, um dann mit einer Nagelschere sich Stück für Stück an die endgültige Version vorzutasten. Nun schneide ich einen dünnen Streifen Electrocutfolie (schwarz oder silber, wie es besser zum Auto passt) und klebe ihn unten an die Scheibe. Überschüssige Folie abschneiden und fertig ist die Scheibe. Ich klebe sie nur mit einem weiteren Streifen der Folie direkt in die Karosserie. Schließlich kommt das Armaturenbrett über die Folie und damit ist alles gut fixiert und verklebt.

Schritt 15:

Wer unbedingt noch echte Nieten verbauen möchte, hier ist ein Beispiel. Mit einem 0,4mm Bohrer werden Löcher an die vorgesehenen Stellen gebohrt. Dann habe ich eine winzig kleine Beilagscheibe genommen (demnächst im JSR Shop in verschiedenen Größen lieferbar!), die Niete durchgesteckt und vorsichtig mit einer Pinzette mittels ein wenig dickflüssigem Sekundenkleber eingeklebt.

Schritt16:

Ich finde, die einzelnen Öffnungen an der Corvette im Bereich der vier seitlichen Lüftungsschlitze und der beiden Einlässe auf der Motorhaube können noch mattschwarz werden. Ich nehme da wieder einmal die Electrocutfolie, schneide entsprechende dünne Streifen und klebe sie dann einfach auf.

Schritt 17:

Natürlich müssen nicht alle Corvetten genau gleich sein, sondern, wie in der Realität auch, unterscheiden sie sich gerade in den Details. So habe ich die weiß-rote Corvette ziemlich genau nach Vorbild gebaut und die Scheinwerferabdeckungen (so wie auf dem Bild zu sehen) ein wenig anders gemacht.

Schritt 18:

Mit einem dünnen Pinsel und mattschwarzer Farbe aus dem Gläschen (Gunze) habe ich zwischenzeitlich den Kühlergrill bei den vier Roadstern angemalt. Sollte man einmal ein wenig abrutschen, kein Problem: mit einem feuchten Tuch lassen sich etwaige kleine Fehler schnell beheben. Geht es partout nicht, einfach ein wenig Feuerzeugbenzin auf den Lappen geben und ein paar Mal über die Stelle wischen. Dann kann man weitermachen, jetzt aber mit ruhiger Hand. Nach dem Trocknen habe ich noch zwei kleine weiße Blinker aufgeklebt.

Schritt 19:

Felgeneinsätze: die meisten Corvettes aus den späten 60er und frühen 70er Jahren fuhren mit American Mags. Manchmal sah man aber auch Minilites auf den Wagen und sogar eine Mischung aus beiden. Zuerst habe ich wieder mit einer alten Zahnbürste und Scheuerpulver alles entfettet, dann mit einer grauen Grundierung alles leicht eingenebelt. Nach ca. einer halben Stunde konnte ich bereits die erste dünne Farbschicht auftragen. Eine weitere halbe Stunde später kam die finale Lackschicht drauf.

Schritt 20:

Wenn alles wirklich gut getrocknet ist, kann man die Felgeneinsätze noch einmal nach kleinen Farb- und Kleberesten untersuchen. Mittels eines Zahnstochers fahre ich nochmals alle Kanten in den Löchern nach, damit auch nichts übersteht. Mit einem weiteren Zahnstocher bringe ich als Kontrast einige kleine silberne und schwarze Farbtupfer auf die Radmuttern. Die Felgeneinsätze sind komplett und können bald in die Felgen eingesetzt werden.

Schritt 21:

Auspuffrohre; auch hier gilt das gleiche Prozedere wie bei den Felgen: scheuern, entfetten, grundieren und lackieren. Über Nacht habe ich nun alles schön durchtrocknen lassen. Wie die Auspuffrohre gemacht werden, steht an einer anderen Stelle in meiner Homepage-Rubrik.

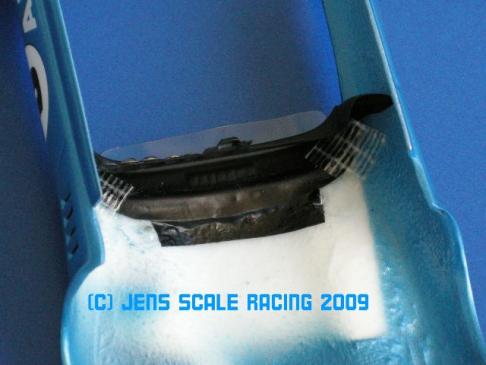

Schritt 22:

Bei der metallic blauen Corvette habe ich die Scheinwerferabdeckungen einmal ganz anders gemacht schließlich ist unser neuer Bausatz extra so gemacht, dass man die beiliegenden vier Frontscheinwerfer auch verbauen kann. Aus der Grabbelkiste schneidet man, wie im Bild zu sehen ist, ein Polystyrol- oder Plastikrohr in kleine Stücke. Auch ich habe mehrere Anläufe gebraucht, bis die 4 Stücke passgenau waren. Die Scheinwerfer habe ich mit Pattex extreme repair aufgeklebt und ein wenig trocknen lassen. Später wurden dann alle 4 Stücke vorsichtig eingeklebt. Die Lexan Scheinwerferabdeckungen schnitt ich mit einer Lexanschere wieder in Form. Mit der schon bekannten Electrocutfolie kann man die Lexanteile ohne anderen Kleber direkt an die gewünschte Position anbringen. Vorteil: sollte es im Rennen wirklich einmal eine Beschädigung geben, zieht man die Abdeckungen einfach ab und befestigt sie wieder neu mit einem Streifen der Folie.

Schritt 23:

Überrollbügel: die Chevrolet Corvette hatte keine standardisierten Schutzeinrichtungen. Deshalb haben alle Teams ihren eigenen Bügel oder Käfig eingebaut. Genauso werde ich es auch bei den Vieren machen. Die Überrollbügel werden aus einer dünnen Stange Polystyrol gebogen. Das geht am einfachsten, indem man ein Feuerzeug unter die Stelle hält, an der eine Biegung, in der Regel 90 Grad, erfolgen soll. Sobald das Plastik ein wenig weich wird lege ich die Stange vor mir auf die Tischplatte und fixiere den genauen Winkel. Anschließend werden die fertigen Bügel mit einer dünnen Grundierung (z.B. Tamiya hellgrau) versehen und anschließend in der gewünschten Farbe lackiert. Meistens war dies ein mattschwarz oder ein glänzendes silber, fast chromfarben. Damit der Bügel nicht so "tot" aussieht, kann man ihn mit ein paar dünnen Streifen "supern". Und schon sieht das Ganze nicht so langweilig aus.

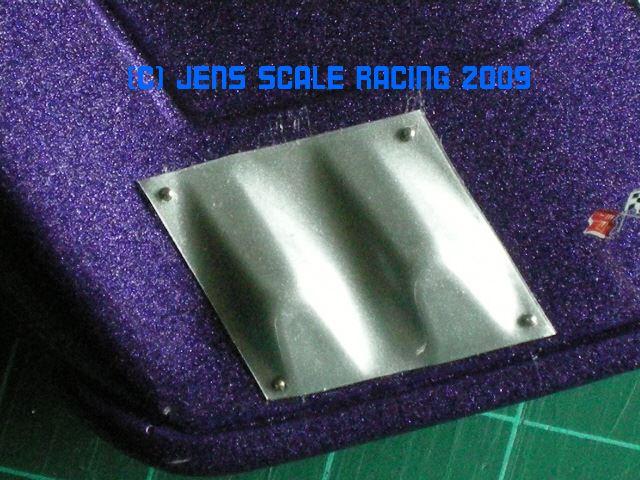

Schritt 24:

Nachdem das erste Cockpit und Armaturenbrett in der lilafarbenen Corvette schon gut gepasst haben, wende ich mich jetzt den anderen zu. Ich schneide wieder mit einer Nagelschere die Cockpits Stück für Stück in ihre endgültige Form. Lieber ein paar Mal öfters schneiden als einmal zuviel abgeschnitten! Das Gleiche gilt für die Armaturenbretter, auch hier schön langsam vorangehen, sonst ärgert man sich hinterher zu sehr, wenn man sich "verschnitten" hat. Wenn alle exakt in ihre jeweilige Corvette passen, schneide ich schon einmal ein paar Streifen Electrocutfolie. Mit dieser fixiere ich das Armaturenbrett an der Karosserie Innenseite, danach arbeite ich mit ganz wenig Uhu Zweikomponentenkleber und verklebe das Armaturenbrett.

Schritt 25:

Das Cockpit wird zuerst "angepasst", am besten mit normalem Maler Abklebeband (das klebt nicht so stark). Nach ein paar "Anproben" habe ich das Cockpit zuerst hinten eingeklebt, natürlich wieder nur mit Folie. Jetzt wird es vorne ausgerichtet und ebenfalls mit Folie an den Seiten in die Karosse geklebt. Damit keine Zwischenräume zwischen dem Cockpit und der Karosserie bleiben, nehme ich ein wenig 2K Kleber und fülle mit extrem wenig Kleber die wenigen Spalte. Jetzt ist das gesamte Cockpit zu fast: nur der vordere Bereich im Fußraum muß noch zugeklebt werden, damit die Concours Juroren auch nicht auf das Chassis schauen können. Hierzu nehme ich wieder, richtig, Electrocutfolie.

Schritt 26:

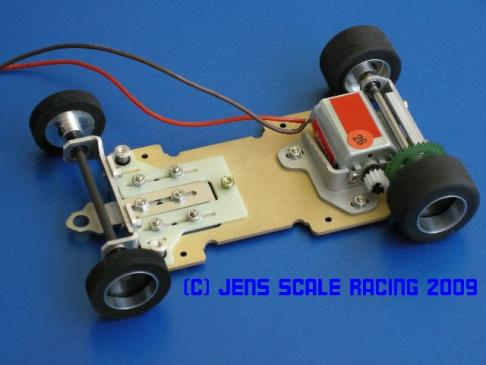

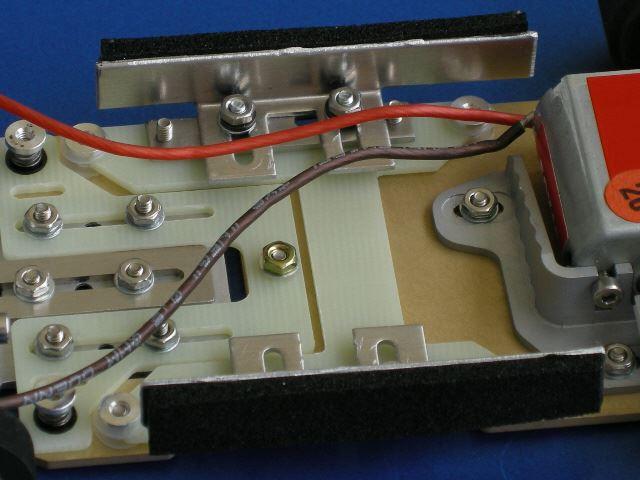

Bis jetzt sind wir im Bereich der Karosserie schon ziemlich weit fortgeschritten. Ich habe ca. 85% der Arbeiten erledigt, so dass ich nun mit dem Chassis beginne. Ich verwende als Basis ein Schöler Striker 50. Allerdings wird es nicht das Standardchassis sein, sondern eine Version, wie ich sie schon bei meinem gelben Jaguar E verbaut habe. Hier sind die Teile:

-Messingplatte 50mm breit (gleiches Gewicht wie das Edelstahl 5513 mit Loch)

-gefräster Hinterachsbock und gefräster Achshalter 36mm

-breiter Schöler Alu Vorderachshalter

-JSR Motorhalter 13D

-JSR GfK H-Träger 1,5mm und Federelement

-Resch T-Hülsen 2,5mm für den H-Träger und 5,0mm für das Ferderelement

-weiche Schöler Federn

-Edelstahl Leitkielhalter 45mm

-4 JSR Profi Kugellager

-JSR Carbonachse vorne und Stahlachse hinten

-JP FOX10 Motor eingelaufen mit angelöteten Siliconkabeln

-JP Zahnrad und 12er Ritzel

-JP Achsdistanzen

-JSR 15" Felgen vorne und hinten

-JP harte Moosis vorne und 10 Obzid PU Reifen hinten

-JP Leitkiel Pro und Mutter

-weiche Schleifer JSR soft

Schritt 27:

Als erstes beginne ich mit den Grobarbeiten: entgraten der Teile wie Vorderachshalter, Leitkielhalter und 90 Gradhalter. Alle Löcher werden kontrolliert und ggf. weiter angesenkt, damit die Senkkopfschrauben auch tatsächlich bündig mit der Grundplatte sind. Wichtig ist auch, dass die Löcher keinen Grat an der Aussenseite haben. Warum? Damit die Aufbauteile auch völlig plan aufliegen können, also der Leitkielhalter auf dem 90 Gradhalter oder der 90 Gradhalter auf der Grundplatte. Dies gilt auch für die beiden Löcher zur Befestigung des Motorhalters. Alles soll schön plan aufliegen. Ich nehme verschiedene Feilen und zum Schluss eine beschichtete Nagelfeile, die weicher ist und so die letzten kleinen Unebenheiten wegnimmt. Wenn alle Teile bearbeitet wurden, wasche ich sie in einer Seifenlauge ab und lasse sie trocknen.

Schritt28:

Die Messing Grundplatte ist bereits von hervorragender Qualität, da sie gefräst und matt gesandstrahlt wurde und keine scharfen Kanten aufweist. Nach der Prüfung auf einer Glasscheibe, ob sie auch absolut plan ist, beginne ich bereits mit den ersten Teilen zum Zusammenbau.

Schritt 29:

Ich fange mit dem hinteren Bereich an. Das gefräste Böckchen schleife ich an den Gewindebohrungen ganz leicht an, damit kein Grat bleibt. Dann prüfe ich die 6mm Löcher, in die die Kugellager kommen sollen. Die Profilager lassen sich sehr gut in die Löcher einpressen, stramm, aber nicht fest oder mit Gewalt. Sie müssen perfekt im Winkel sitzen, was mittels des Dag-Tools zu überprüfen ist. Ich habe keine Beanstandungen und schraube nun das Böckchen und den Hinterachshalter auf das Chassis. Nachdem die Einheit fest sitzt, lasse ich eine Testachse mit Rad in den Kugellagern drehen. Alles läuft jetzt schon sehr rund, vor allem die Achse dreht sehr lange in den Lagern. Ich klebe neuerdings die Lager nicht mehr mit Sekundenkleber ein, da dies bei der Präzision des gefrästen Hinterachshalters nicht mehr nötig ist.

Schritt 30:

Nun wende ich mich dem vorderen Bereich zu. Die entgrateten Teile sind getrocknet und ich verschraube den Leitkielhalter auf dem 90 Gradhalter. Die Senkkopfschrauben dürfen nicht herausstehen, sondern müssen absolut plan mit der Unterseite des 90 Gradhalters sein. Jetzt kommt das Federelement aus GfK dazu. Die beiden vorderen 5mm T-Hülsen werden mit einer weichen Feder verschraubt. Zuerst nur lose verschrauben, die endgültige Einstellung folgt ein wenig später. Beim mittleren hinteren Loch des Federelementes verwende ich niemals eine Federung. Ich hehme eine 2,0mm oder 2,5mm Schöler Hülse, eine Beilagscheibe und verschraube das Ganze. Damit habe ich ein "Kippmoment", das meiner Meinung nach für die heutigen DSC Autos von Vorteil ist, da sich der gesamte Vorderwagen schneller an jede Unebenheit der Fahrbahn anpassen kann, als wenn eine weitere träge Feder verbaut wäre.

Schritt 31:

Der letzte Schritt des Vorderwagens kommt nun dran: ich verwende in der Regel einen breiten Aluminium Vorderachshalter, der dem Auto mehr Stabilität in den Kurven gibt und dadurch eine ruhigere Kurvenfahrt ermöglicht. Allerdings ist der Aluhalter sehr empfindlich bei etwaigen Unfällen. Man kann genauso gut den aus Stahl verbauen. Wichtig ist nur, dass er sehr sorgfältig mit dem Dag-Tool ausgerichtet wird. Die Lager müssen "fluchten". Dies kann schon ein wenig dauern, immer wieder Seite für Seite probieren, biegen, ausrichten und von vorne. Wenn alles im Lot sitzt verschraube ich den Achshalter mit dem 90 Gradhalter und mache wieder den Test mit einer Achse mit Rad. Die Achse sollte leicht durchfallen, wenn man das Chassis senkrecht hält. Kurz vor dem Auftreffen der Achse am gegenüberliegenden Kugellager prüfe ich den Sitz der Lager: ich bewege das Rad ganz vorsichtig in alle Himmelsrichtungen, West, Ost, Nord und Süd. Wenn die Achse aus dem Mittelpunkt in alle Richtungen die gleiche Entfernung zurücklegt, ist der Sitz des Lagers perfekt. Das Ganze mache ich nun auf der anderen Seite.

Schritt 32:

Die vorderen und die hinteren Bereiche des Fahrwerks sind nun schon fast fertig. Am Vorderwagen stelle ich nun, wie vorhin angekündigt, die Federung richtig ein. Auch hier gilt: mehrfach probieren. Zuerst fixiere ich die mittlere hintere Aufhängung. Dann ziehe ich die vorderen rechten und linken Federungseinheiten abwechselnd an, so lange, bis man den Vorderbau ohne jedes Geräusch anheben kann. Alles muss sehr leichtgängig sein, jedes Kratzen oder Haken bedeutet, wieder von vorne anfangen. Manchmal hilft es, die Löcher im Federelement ein ganz klein wenig aufzufeilen. Bei unseren GfK Elementen sollte dies allerdings nicht nötig sein.

Schritt 33:

Jetzt kommt der Mittelteil, vielleicht der Wichtigste am ganzen Chassis. Denn hier wird später die Verbindung zwischen Karosserie und Chassis hergestellt werden. Ich verwende auch hier wieder die präzisen T-Hülsen, in der Regel die 2,5mm Hülsen. Dann kommt das 1,5mm GfH-H Träger Element und ein dünnes 0,5mm Distanzscheibchen. Ich lege das H niemals direkt auf die Chassisplatte, weil ich damit eine riesige Auflagefläche habe, unter die Schmutz oder Staub dringen kann und damit die Beweglichkeit einschränken würde. Also lege ich mein H- Element auf die 4 Distanzen und habe dadurch nur 4 winzige Auflagepunkte. Bleibt eine Beweglichkeit oder Spiel von 0,5mm. Mir ist das aus Erfahrung sehr angenehm, ich kenne allerdings auch Kollegen, die mit 0,3mm Spiel fahren. Nachdem alle vier Hülsen lose verschraubt sind, stelle ich den finalen "Wackel" ein. Ich drücke das H nach vorne und schraube die beiden vorderen Hülsen fest. Nun schiebe ich den H-Träger nach hinten und die hinteren Hülsen werden angezogen. Ich überprüfe, ob das GfK-H nun auch absolut parallel nach vorne und nach hinten geht. Ist dies der Fall, prima, Aufgabe erfüllt. Das Seitenspiel sollte sehr eng sein.

Schritt34:

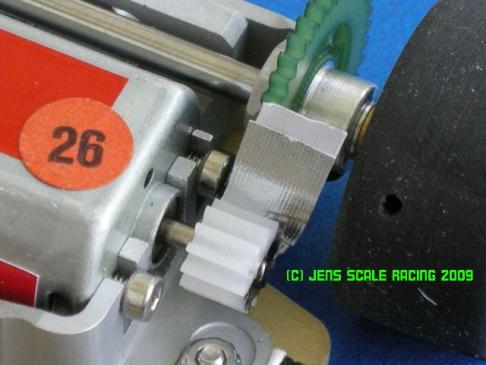

Der Motorhalter ist der nächste Schritt. Zuerst lege ich den Halter auf eine Glasplatte und überprüfe, ob er auch absolut plan ist. Dies ist der Fall und ich verschraube einen eingelaufenen FOX10 Motor mit zwei Inbusschrauben sehr lose am Chassis.

Schritt 35:

Ich lasse das Chassis auf der Seite, um mich den Rädern zu zuwenden. Mittels Weicon black verklebe ich die 10 Obzid Reifen auf unseren JSR Felgen. Mit einem Zahnstcher streiche ich die Reifeninnenseiten ein und schiebe die Felge hinein. Mit einem alten spitzen Schraubendreher klebe ich nach ein paar Stunden noch mal die eventuellen kleinen chlitze zu, an denen noch kein Kleber war. Über Nacht lasse ich alles durchtrocknen, um einen Tag später die Reifen auf das richtige Maß von 25mm zu schleifen.

Schritt 36:

Die harten Moosis vorne verklebe ich am liebsten mit dem japanischen, pattex ähnlichen Kleber auf unserer JSR 15" Felge. Ebenfalls am nächsten Tag werden sie auf knapp 24mm Durchmesser und 6mm Breite geschliffen.

Schritt 37:

Nun geht es mit dem Chassis weiter. Ich montiere das Zahnrad und die Räder auf den Achsen, stelle die richtige Breite und Bodenfreiheit ein und montiere jetzt den Motor samt Halter in der richtigen Art und Weise. Wichtig ist, dass der Motorhalter mit dem Motor ohne jede Spannung verbunden ist. Ist dies der Fall, kann man das Getriebespiel einstellen. Ich nehme immer ein Zigarettenpapier aus Aluminiumfolie, die sich im Inneren der Schachtel befindet. Doppelt zusammengefaltet stecke ich es zwischen Ritzel und Zahnrad. Mit Daumen und Zeigefinger drücke ich die beiden zusammen und fixiere eine der beiden Schrauben am Motorhalter, Nun drehe ich einfach die Achse, das Papierchen fällt heraus und das Getriebespiel sollte perfekt sein. Wenn dem so ist, zweite Schraube am Motorhalter festdrehen und noch mal das Spiel überprüfen. Bitte auch das Seitenspiel nicht vergessen, ich fahre meisten mit ca.0,1mm, man darf es kaum sehen, aber spüren muss man es! Chassis fertig? Noch nicht.

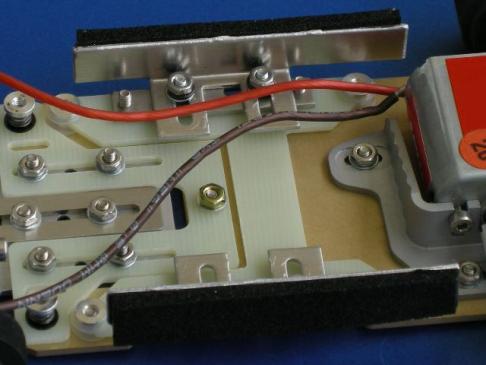

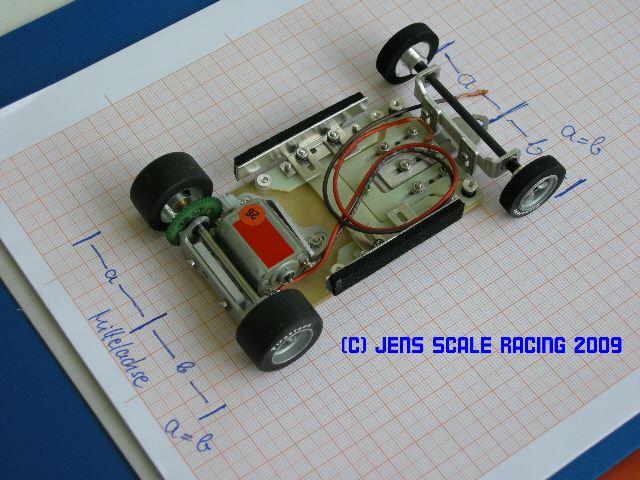

Schritt 38:

Das Chassis ist zwar zusammen gebaut, dennoch folgen jetzt noch die finalen Einstellungen. Und es gibt noch einiges zu Überprüfen. Ich stelle das Chassis auf Millimeterpapier. Da erkenne ich sofort, ob die Symmetrie rechts und links eingehalten wurde oder ob ich mit Achsdistanzen noch ein wenig korrigieren muss. Nachdem ich noch ein 0,5mm Scheibchen hinten eingebaut habe, ist die Hinterachse absolut symmetrisch. Die Vorderachse passt auch. Doch nun kommt für mich einer der wichtigsten Schritte: sind auch die beiden Achsen parallel zueinander? Mittels Messschieber und Millimeterpapier überprüfe ich die Länge zwischen den beiden Achsen , natürlich rechts und links. Ich muss die Schrauben des 90 Grad Halters nochmals öffnen und nun solange probieren, bis ich tatsächlich die gleiche Länge auf beiden Seiten habe. So, nun ist das Chassis fertig. Ein Tröpfchen Öl in die Kugellager und ein letzter Lauftest, perfekt.

Schritt 39:

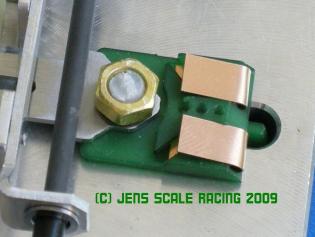

Der aufmerksame Leser sollte jetzt sagen: "Der Jens hat doch die Karohalter und den Leitkiel vergessen, und die Schleifer!" Richtig und falsch. Ich montiere den Leitkiel immer ganz zum Schluss, stelle die Höhe mittels Unterlegscheibchen ein (braucht man aber in diesem Fall nicht) und schraube ihn dann fest. Er sollte immer sehr leichtgängig sein, ohne an irgendeiner Stelle zu haken. Die Motorkabel löte ich an die Anlötclips an und stecke die weichen Schleifer in den Leitkiel. Das Kabel muss so verlegt sein, dass der Leitkiel immer wieder in seine gerade Ausgangsstellung zurückkehrt. Jeder Einsetzer wird es danken . Und nun kommt der vorletzte Punkt: ich biege den Leitkielhalter einen winzigen Hauch nach oben, damit die Schleifer auch nicht auf voller Länge aufliegen und vernünftig von hinten nach vorne abbrennen können. Wenig Reibung auf der Fahrbahnlitze macht jedes Auto leichtgängiger und somit auch schneller.

Schritt 40:

So, das war es - fast. Als Karosseriehalter werde ich die ganz normalen gewinkelten Schölerhalter verwenden. Ich schraube sie zusammen, nachdem sie ein wenig entgratet sind und lasse sie erst einmal beiseite liegen, bis es zur "Hochzeit" kommt, dem Zusammenfügen von Chassis und Karosserie.

Schritt 41:

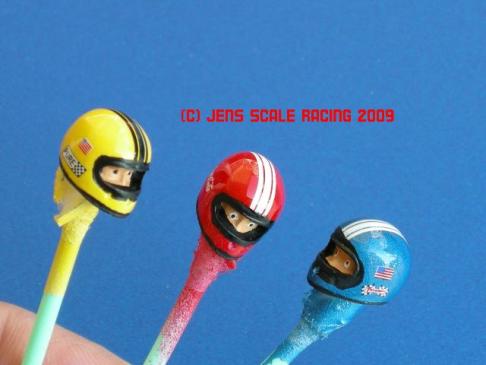

Nun mache ich wieder an der Karosserie weiter. Der Fahrer gibt dem Interieur das finale Aussehen. Hier habe ich mich für das Q-model Männchen entschieden, und zwar mit Integralhelm. Die meisten Corvette Piloten hatten ihren alten Jethelm Anfang der 70er bereits zur Seite gelegt und bevorzugten auch den sichereren Vollvisierhelm, gerade in einem offenen Auto! In einem anderen Kapitel meiner "Wie mache ich " Reihe ist bereits sehr ausführlich auf das Fertigen einer originalgetreuen Figur eingegangen worden. Deshalb nur die Stichworte: ausschleifen (erleichtern), entfetten, grundieren und lackieren. Mattweiße Grundierung gibt bereits den perfekten Farbton! Die Handschuhe in einem alten lederbraun angemalt, die Gurte angebracht und einen Helm bemalt, fertig ist die Fahrerfigur.

Schritt 42:

Nachdem auch das Lenkrad den Farbton meiner Wahl, natürlich schwarz, erhalten hat, kommt es zu einem nicht ganz einfachen Teil, der "Endmontage": die Befestigung des Fahrers in einer originalgetreuen Position, richtiges Halten des Lenkrades und der Gesamteindruck des Interieurs. Ich verwende auf diese Aufgabe einen großen Teil der Arbeitszeit, denn neben dem gesamten Äußeren der Karosserie (Lack, Decalauftrag, Gimmicks) kommt dem Interieur neben den Rädern ein wichtiger Teil des Ganzen zu. Also probiere ich solange hin und her, bis mir die Position des Fahrers und die des Lenkrades am Armaturenbrett auch wirklich gefällt. Da wird schon einmal der Sitz mit ein wenig Moosgummi unterlegt, oder der Fahrer asymetrisch eingeklebt, "um eine gewisse Anspannung bei Kurvenfahrt zu simulieren". Auch bei der Kopfbefestigung am Körper/Hals gibt es schöne und verschiedene Möglichkeiten: gerader Blick heißt entspanntes Fahren, Kopf nach vorne geneigt heißt kämpfen und angespannt sein und ich habe die folgende Variante gewählt: Kopf seitlich links leicht nach unten geneigt. Das bedeutet: die Jungs im Rückspiegel beobachten und auf Distanz halten;-)))

Schritt 43:

Alle Fahrer sind nun soweit fertig gestellt, dass sie im jeweiligen Cockpit angepasst werden können. Die Helme sind bemalt, bedecalt und ein wenig aufwändiger als sonst bearbeitet worden. Jetzt fehlt nur noch das letzte Detail ein paar Nieten rund um die Sonnenblende bzw. das Visier. Dazu verwende ich wieder unsere Nieten mit 0,4mm Kopf, einen dünnen Bohrer und schließlich eine Pinzette, um die Nieten dann mittels eines winzigen Tröpfchens Sekundenkleber in das vorgesehene Loch zu kleben. Gerade am Helm lassen sich mittels Decals, Streifendesign, Nieten und anderen Gimmicks sehr schöne Varianten bauen, die dem Fahrer und dem Fahrzeug letztendlich ein sehr individuelles Aussehen geben.

Schritt 44:

Die finalen Arbeiten an der Karosserie beginnen. Mit ein wenig Electrocut- oder anderer dünnen farbigen Folie kann man noch ein paar Akzente setzen. Oftmals waren die Rennfahrzeuge von damals mit Abklebeband an verschiedenen Stellen versehen, sei es, dass etwas gehalten oder repariert werden musste oder man andere Gründe für "tapes" hatte, auf jeden Fall sorgen dünne und sparsam angebrachte Streifen für ein wenig "Leben" am Auto. Ich verwende gerne solche Klebestreifen, damit sieht ein Auto ein wenig realistischer und nicht so "geleckt" aus. Und die damaligen Rennwagen waren sicher nicht so top lackiert oder perfekt im Aussehen wie unsere 1:24 Modelle!

Schritt 46:

Die Hochzeit. Ich messe zuerst den genauen Abstand zwischen den beiden Karosserieseiten und stelle danach die Karohalter ein. Dabei lasse ich natürlich je Seite soviel Platz, dass ich den Schaumstoff noch an die Karohalter kleben kann. Ich stülpe die Karosse auf das Chassis und stelle die Halter final ein. Mit diversen auf dem Schreibtisch herumliegenden Plättchen lege ich vorne und hinten unter die Corvette solange verschieden dicke Plättchen, bis ich die optimale Höhe habe. Ich verklebe zuerst die Schaumstoffstücke mit Zweikomponentenkleber an den Haltern. Während des Trocknungsprozesses fixiere ich den H-Träger am Chassis mit einer zusätzlichen 0,5mm Distanz an allen 4 Hülsen, damit das H fest ist und sich nicht mehr bewegen kann. Dies dient zum optimalen Einkleben der Karosserie, das bei einem beweglichen H-Träger später der "Gesamtwackel" nicht mehr stimmen würde. Nach diesen Vorbereitungen fülle ich Zweikomponentenkleber in die Karosserieseiten und auf den Schaumstoff der Karohalter. Ich stecke die Corvette über das Chassis und die vorgelegten Unterlegplättchen sorgen für die richtige Position. Ein wenig hin und her geschoben, auf beiden Seiten nochmals überprüft, ob alle Radauschnitte und die Höhe stimmen, lasse ich das Auto eine Stunde "ruhen". In dieser Zeit zieht der Klebstoff gut an. Nun löse ich die Schrauben der Karosseriebefestigung wieder, entferne die 0,5mm Distanzen am H-Träger und schraube alles wieder zusammen. Der große Moment ist gekommen. Ich tippe vorne auf die Haube, dann auf die Heckpartie und tatsächlich, der "Wackel" ist perfekt. Alles bewegt sich synchron und parallel, d.h, dass die Corvette perfekt sitzt. Nun fülle ich noch etwaige Spalten zwischen Corvette Karosserie und Karohaltern mit Zweikomponentenkleber, damit alles auch stabil verklebt ist. Und fast bin ich fertig.

Schritt 47:

Die Sidepipes bringe ich erst zum Schluss an, denn nun sehe ich genau, wie das Chassis und die Karosse sitzen. Zuerst fixiere ich die Auspuffrohre mit ein paar Streifen Electrocutfolie, schaue, ob die Position stimmt, und fülle schließlich den Spalt zwischen Karosse und Auspuff mit 2-K Kleber. Nach dem Trocknen entferne ich die Tape Streifen und bringe neue, passende dünne Streifen an. So, nun sind alle groben Arbeiten abgeschlossen.

Schritt 48:

Ich poliere mit einem trockenen Lappen und ein wenig Politur die Corvette, damit alle Fingerabdrücke usw. verschwinden. Letzte Kleinigkeiten an der Karosserie werden in Ordnung gebracht und jetzt komme ich zu den Rädern.

Schritt 49:

Ich stecke die Felgeneinsätze in die 15" Töpfchenfelgen und fixiere sie mit einem kleinen Tröpfchen Pattex Haushaltskleber. Der hat den Vorteil, dass man bei Bedarf die Einsätze wieder leicht herausdrücken kann, ohne sie zu zerstören. Dann werden die Reifendecals aufgebracht, genau so, wie es mit dem "Fix it" beschrieben wird. Fit it auf den Reifen, decal drauf, zwei Minuten warten. Jetzt mit einem Wattestäbchen die Flüssigkeitsrest herausstreichen, fünf Minuten warten. Zum Schluß noch mal Fit it zur Veriegelung drauf, fertig. Wenn alles trocken ist, pinsele ich nochmals Gunze matt klar drüber, damit ist die gesamte Reifenflanke matt und realistisch.

Schritt 50:

Bierflasche öffnen, zurück lehnen, Auto bewundern, einen großen Schluck nehmen und still genießen.

Ich hoffe, mit meinem "50 Schritte Programm" und 99 Bildern ein wenig Einblick darüber gegeben zu haben, wie ein DSC Klasse 1 Corvette Racer entsteht. Und jetzt gibt es einen verdienten Schluck aus der Flasche und ein paar Bilder vom fertigen Auto.